QR کوڈ

ہمارے بارے میں

مصنوعات

ہم سے رابطہ کریں۔

فیکس

+86-579-87223657

ای میل

پتہ

وانگڈا روڈ ، زیانگ اسٹریٹ ، ووئی کاؤنٹی ، جنہوا سٹی ، صوبہ جیانگ ، چین ، چین

کاربن نے محسوس کیاعمدہ خصوصیات ہیں جیسے کم تھرمل چالکتا ، چھوٹی مخصوص گرمی ، اور اعلی درجہ حرارت تھرمل استحکام۔ یہ اکثر ویکیوم یا حفاظتی ماحول میں تھرمل موصلیت کے مواد کے طور پر استعمال ہوتا ہے اور سیمیکمڈکٹر فیلڈ میں بڑے پیمانے پر استعمال ہوتا رہا ہے۔ تاہم ، 450 than سے زیادہ درجہ حرارت والے ماحول میں ، کاربن نے محسوس کیا کہ تیزی سے آکسائڈائز کیا جائے گا ، جس کے نتیجے میں مواد کی تیزی سے تباہی ہوگی۔ سیمیکمڈکٹرز کا پروسیسنگ ماحول اکثر 450 ° C سے زیادہ ہوتا ہے ، لہذا کاربن کے آکسیکرن مزاحمت کو بہتر بنانا خاص طور پر ضروری ہے۔

سطح کی کوٹنگ کاربن فائبر مصنوعات کے لئے اینٹی آکسیکرن کا ایک مثالی طریقہ ہے۔ اینٹی آکسیڈیشن کوٹنگز میں دھات کی کوٹنگز ، سیرامک کوٹنگز ، شیشے کی ملعمع کاری وغیرہ شامل ہیں۔ سیرامک کوٹنگز کے درمیان ، ایس آئی سی میں اعلی درجہ حرارت آکسیکرن مزاحمت اور کاربن فائبر مصنوعات کے ساتھ اچھی جسمانی اور کیمیائی مطابقت ہے۔ جب ایس آئی سی کو اعلی درجہ حرارت پر آکسائڈائز کیا جاتا ہے تو ، اس کی سطح پر پیدا ہونے والا SIO2 کوٹنگ میں دراڑوں اور دیگر نقائص کو بھر سکتا ہے اور O2 کے دخول کو روک سکتا ہے ، جس سے یہ کاربن فائبر پروڈکٹ کوٹنگز میں عام طور پر استعمال ہونے والا کوٹنگ مواد بن سکتا ہے۔

کیمیائی بخارات جمع کرنے کے ذریعہ کاربن فیلٹ کاربن فائبر کی سطح پر ایس آئی سی کوٹنگ تیار کی گئی تھی۔ الٹراسونک صفائی کے بعد ، تیار شدہ کاربن کا احساس کچھ مدت کے لئے 100 at پر خشک ہوگیا۔ کاربن کا احساس ویکیوم ٹیوب بھٹی میں 1100 تک گرم کیا گیا تھا ، اے آر کے طور پر اس کی حیثیت سے دباؤ گیس اور H2 کیریئر گیس کی طرح ، اور گرم ٹرائکلورومیٹیل سلوکسین کو بلبلر کے طریقہ کار کے ذریعہ رد عمل چیمبر میں لے جایا گیا تھا۔ جمع کرنے کا اصول مندرجہ ذیل ہے:

CH3شک (جی) → sic (s) +3HCl (g)

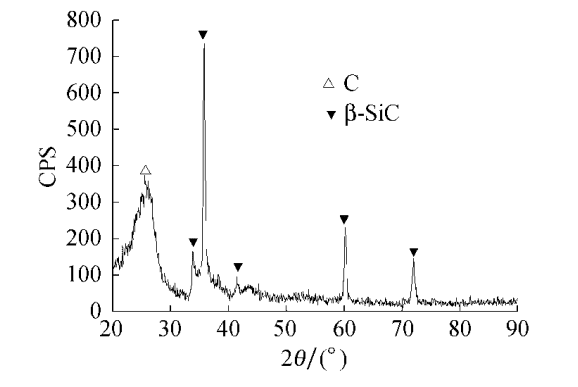

ہم نے SIC کوٹنگ کاربن کے فیزنگ کی تشکیل کا تجزیہ کرنے کے لئے D8 ایڈوانس ایکس رے ڈفریکٹومیٹر (XRD) کا استعمال کیا۔ sic کوٹنگ کاربن کے XRD سپیکٹرم سے ، جیسا کہ شکل 1 میں دکھایا گیا ہے ، 2θ = 35.8 ° ، 60.2 ° ، اور 72 ° پر تین واضح تفاوت چوٹی ہیں ، جو بالترتیب (111) ، (220) ، اور (311) کرسٹل طیاروں کے مطابق ہیں۔ یہ دیکھا جاسکتا ہے کہ کاربن کی سطح پر تشکیل دی گئی کوٹنگ β-sic ہے۔

چترا 1 XRD سپیکٹرم آف ایس آئی سی کوٹنگ کاربن نے محسوس کیا

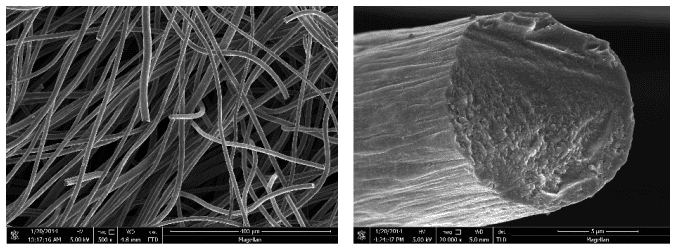

ہم نے کوٹنگ سے پہلے اور اس کے بعد محسوس ہونے والے کاربن کی مائکروسکوپک مورفولوجی کا مشاہدہ کرنے کے لئے میگیلن 400 اسکیننگ الیکٹران مائکروسکوپ (SEM) کا استعمال کیا۔ جیسا کہ شکل 2 سے دیکھا جاسکتا ہے ، اصل کاربن کے اندر کاربن ریشے موٹائی میں ناہموار ہیں ، افراتفری سے تقسیم کیے جاتے ہیں ، جس میں بڑی تعداد میں voids ، اور کم مجموعی کثافت (تقریبا 0.14 جی/سینٹی میٹر 3) ہے۔ بڑی تعداد میں voids اور کم کثافت کی موجودگی بنیادی وجوہات ہیں جن کی وجہ سے کاربن کو تھرمل موصلیت کے مواد کے طور پر استعمال کیا جاسکتا ہے۔ اصل کاربن کے اندر کاربن ریشوں کی سطح پر نالیوں کی ایک بڑی تعداد موجود ہے جو فائبر کے محور کے ساتھ محسوس ہوتی ہے ، جو کوٹنگ اور میٹرکس کے مابین تعلقات کی طاقت کو بہتر بنانے میں مدد کرتی ہے۔

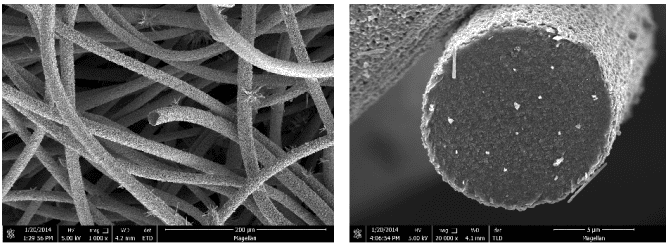

اعداد و شمار 2 اور 3 کے موازنہ سے ، یہ دیکھا جاسکتا ہے کہ کوٹنگ کاربن کے اندر کاربن ریشوں کو محسوس کیا جاتا ہے کہ وہ کوٹنگز سے ڈھکے ہوئے ہیں۔ ایس آئی سی کوٹنگز چھوٹے ذرات کو مضبوطی سے سجا دیئے جاتے ہیں ، اور ملعمع کاری یکساں اور گھنے ہوتی ہے۔ وہ واضح چھیلنے ، دراڑیں اور سوراخوں کے بغیر ، کاربن فائبر میٹرکس کے ساتھ مضبوطی سے پابند ہیں ، اور میٹرکس کے ساتھ تعلقات میں کوئی واضح کریکنگ نہیں ہے۔

چترا 2 کاربن کی شکل کا احساس ہوا اور کوٹنگ سے پہلے سنگل کاربن فائبر اختتام

چترا 3 کاربن کی شکل کا احساس ہوا اور کوٹنگ کے بعد سنگل کاربن فائبر اختتام

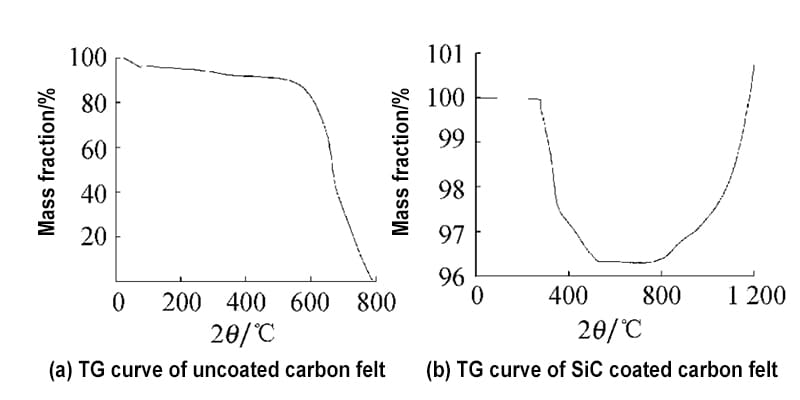

ہم نے بالترتیب عام کاربن فیلٹ اور ایس آئی سی کوٹنگ کاربن کے بارے میں تھرموگراومیٹرک تجزیہ (ٹی جی) کا انعقاد کیا۔ حرارتی شرح 10 ℃/منٹ تھی اور ہوا کے بہاؤ کی شرح 20 ملی لیٹر/منٹ تھی۔ چترا 4 کاربن محسوس کرنے کا ٹی جی وکر ہے ، جہاں اعداد و شمار 4A کاربن محسوس کرنے کا ٹی جی وکر ہے اور اعداد و شمار 4 بی ایس آئی سی کوٹنگ کاربن کا ٹی جی وکر ہے۔ یہ شکل 4A سے دیکھا جاسکتا ہے کہ انکیٹنگ کاربن محسوس کرنے والا نمونہ 600 ℃ کے بعد آہستہ آہستہ آکسائڈائز کرتا ہے ، اور آکسیکرن کی شرح 600 ℃ سے تجاوز کرنے کے بعد نمایاں طور پر تیز ہوتی ہے۔ تقریبا 790 ℃ پر ، نمونے کا بقایا بڑے پیمانے پر حصہ 0 ہے ، جس کا مطلب ہے کہ یہ مکمل طور پر آکسائڈائزڈ ہوچکا ہے۔

جیسا کہ شکل 4B میں دکھایا گیا ہے ، کوٹنگ کاربن نے محسوس کیا کہ جب درجہ حرارت کمرے کے درجہ حرارت سے 280 ℃ تک بڑھ جاتا ہے تو نمونے میں کوئی بڑے پیمانے پر نقصان نہیں ہوتا ہے۔ 280-345 at پر ، نمونہ آہستہ آہستہ آکسائڈائز کرنا شروع کرتا ہے ، اور آکسیکرن کی شرح نسبتا تیز ہے۔ 345-520 at پر ، آکسیکرن کی پیشرفت سست ہوجاتی ہے۔ تقریبا 7 760 at پر ، نمونے کا بڑے پیمانے پر نقصان زیادہ سے زیادہ تک پہنچ جاتا ہے ، جو تقریبا 4 ٪ ہے۔ 760-1200 at پر ، جیسے جیسے درجہ حرارت بڑھتا ہے ، نمونے کے بڑے پیمانے پر اضافہ ہونا شروع ہوتا ہے۔ یعنی وزن میں اضافہ ہوتا ہے۔ اس کی وجہ یہ ہے کہ کاربن فائبر کی سطح پر ایس آئی سی اعلی درجہ حرارت پر سی آئی او 2 بنانے کے لئے آکسائڈائزڈ ہے۔ یہ رد عمل وزن میں اضافے کا رد عمل ہے ، جو نمونے کے بڑے پیمانے پر بڑھتا ہے۔

شکل 4A اور شکل 4B کا موازنہ کرتے ہوئے ، یہ پایا جاسکتا ہے کہ 790 at پر ، عام کاربن کو محسوس کیا گیا ہے کہ وہ مکمل طور پر آکسائڈائزڈ ہوچکا ہے ، جبکہ ایس آئی سی کوٹنگ کاربن کے آکسیکرن وزن میں کمی کی شرح نے محسوس کیا ہے کہ نمونہ تقریبا 4 4 ٪ ہے۔ جب درجہ حرارت 1200 تک بڑھ جاتا ہے تو ، SIC کوٹنگ کاربن کے بڑے پیمانے پر SIO2 کی نسل کی وجہ سے تھوڑا سا بڑھ جاتا ہے ، جس سے یہ ظاہر ہوتا ہے کہ SIC کوٹنگ کاربن کے اعلی درجہ حرارت آکسیکرن مزاحمت کو نمایاں طور پر بہتر بنا سکتی ہے۔

انجیر. 4 ٹی جی وکر آف کاربن نے محسوس کیا

The sic کوٹنگکیمیائی بخارات جمع کرنے کے ذریعہ محسوس کردہ کاربن پر کامیابی کے ساتھ تیار کیا گیا یکساں طور پر تقسیم ، مستقل ، گھنے سجا ہوا ہے ، اور اس میں کوئی واضح سوراخ یا دراڑ نہیں ہے۔ ایس آئی سی کی کوٹنگ کو بغیر کسی واضح خلا کے سبسٹریٹ کے ساتھ مضبوطی سے پابند کیا جاتا ہے۔ اس میں اینٹی آکسیکرن کی بہت مضبوط صلاحیت ہے۔

+86-579-87223657

وانگڈا روڈ ، زیانگ اسٹریٹ ، ووئی کاؤنٹی ، جنہوا سٹی ، صوبہ جیانگ ، چین ، چین

کاپی رائٹ © 2024 ویٹیک سیمیکمڈکٹر ٹکنالوجی کمپنی ، لمیٹڈ تمام حقوق محفوظ ہیں۔

Links | Sitemap | RSS | XML | Privacy Policy |